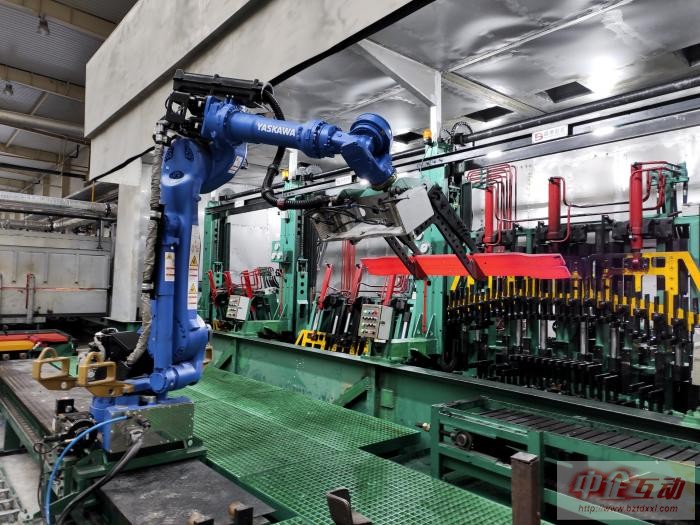

2019年12月2日,国内钢板弹簧行业采用的首条智能化全自动化机械手热处理生产线在东风汽车底盘有限公司悬架弹簧工厂投入生产,至此,钢板弹簧传统热处理生产方式跨入了智能升级时代。

ug�UV`5w

� 据悉,该热处理生产线是东风公司为悬架弹簧工厂量身打造的唯一一条从淬火炉上料、加料到取料、送入热校直机进行校直、再送入双片淬火机淬火、各工序均由工业机器人自动完成。实现了柔性化、智能化、自动化、信息化,从毛坯上线到过程加工,再到工序半成品的输出。从最初钢板坯料到最后成为合格高应力板簧热处理半成品下线的制造,一气呵成。生产线由淬火自动线和清洁改良型回火线组成,主要生产轻量化高应力变截面钢板弹簧。

Dug�r{�Y/0 智能化自动生产线的投入使用,实现了由传统工艺的单片生产到双片生产,3台淬火机替代了原来的6台淬火机,整条淬火自动线仅1名操作工实时监控机器人的作业。工效倍增,作业工人数量减少80%、劳动强度大大降低。同时,线边物流距离缩短一半,淬火温度更加可控,产品质量稳定。而且实现了工艺设备的互联和工艺流程化、过程管理数字化以及生产过程和产品质量数据的可追溯性。

k"�G�W3E; 除此之外,整条生产线上还新增了一系列安全、环保防范设施以及预警设施等。例如:增加淬火油温报警和液位标识,增加油槽出料氧化皮收集积油箱,淬火控制程序增加产品搜索功能,中间铣宽增加吹铁屑作业,增加一台安全、环保砂轮机、增加捞水钢板工位脚踏板。多工序自动化生产,大大改善了作业环境、提升了工序制造效率、节省了物流路线、缩短了制造周期等多重效果。

hj0uv6t.c 预计全自动热处理生产线投产后年产能将增加1.7万吨,极大提升了高应力轻量化板簧的生产能力。

a/>={mb�Ki

�lFI"U^x�C .i[Tp�6'%,

�lFI"U^x�C .i[Tp�6'%,

W!Gg�tQw{F �]���%�shs

W!Gg�tQw{F �]���%�shs

�3&��x�_%R @kI^6(.���

�3&��x�_%R @kI^6(.���

Jw;J$

u!d� �i1���|-�

Jw;J$

u!d� �i1���|-�

�<�

8WS YZ s�&8Q�RI.�

�<�

8WS YZ s�&8Q�RI.�

�?z

��M�s; `9b D%���M

�?z

��M�s; `9b D%���M

<���(��s+ s{�<�rc>�

<���(��s+ s{�<�rc>�

MEq

()}7P �0D$+WX���

MEq

()}7P �0D$+WX���

�$zxC��v7� ��U�/0NN>V

�$zxC��v7� ��U�/0NN>V

�"�Q�G�P]F fv<��($[�0

�"�Q�G�P]F fv<��($[�0

Lrr6z05F�Q B6$s*�SXNp

Lrr6z05F�Q B6$s*�SXNp

]yCm�G�t+b "q�QU ^FW �a�V�i�J?* h1J�G^w$ 5 r(�i�<H%"Z

]yCm�G�t+b "q�QU ^FW �a�V�i�J?* h1J�G^w$ 5 r(�i�<H%"Z (图12)为悬架弹簧工厂热处理车间热处理人员正在全自动热处理生产线主控台操作。

�:��^J(%zy '<4OA!,�^) (作者:湖北省十堰市张湾工业新区风神大道29号东风汽车底盘有限公司悬架弹簧工厂 叶桓 )

O{SU��,"!y 电话:13972452857

63�-`3R�?; QQ:673871831

[ 此帖被木亘在2019-12-02 17:39重新编辑 ]